Plan par étapes - Fabrication d'un flight-case pour rack de 19 pouces

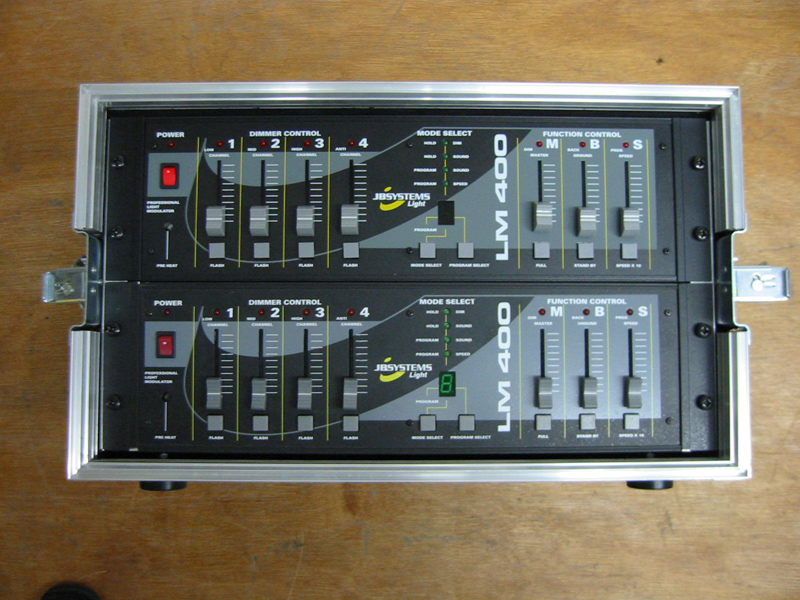

La construction d'un tel flight-case suit, dans les grandes lignes, le plan par étapes général. Je vous invite donc à lire ce plan, si vous ne l'avez pas déjà fait, avant de fabriquer ce flight-case plus spécifique. Les photos présentées ci-contre vous montrent, par ailleurs, déjà à quoi ressemblera cette fabrication au final.

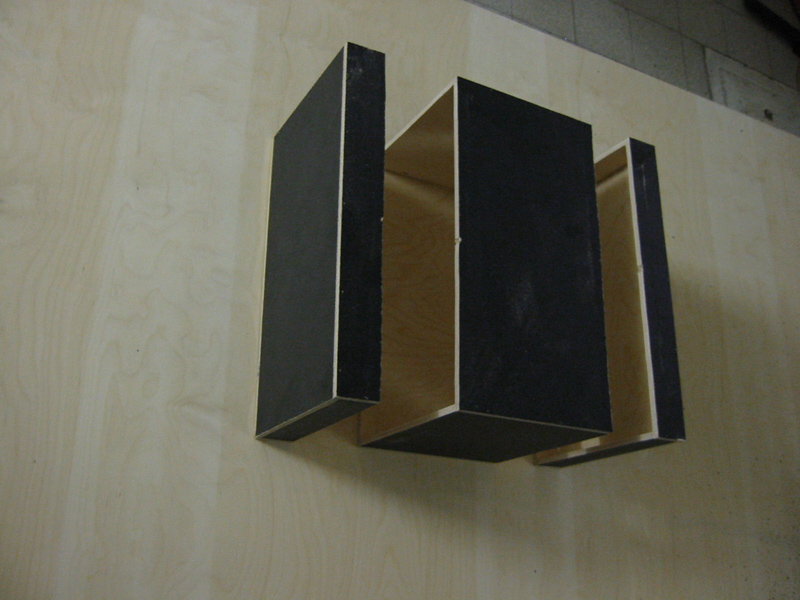

On commence, comme pour un flight-case standard, par constituer une «boîte» en bois. Puis, on scie celle-ci en deux et on pose les profilés de fermeture. Ensuite, les profilés de coin, les renforts d'angle, les coins, les fermetures papillon et les poignées. Il n'y a donc jusqu'ici aucune différence par rapport à la fabrication d'un flight-case standard.

Mais certains points sont, néanmoins, bien spécifiques, comme vous allez vous en apercevoir en lisant la suite.

La conception

J'ai besoin pour ce flight-case de :

- Bois spécial flight-case

- Profilé d’emboîtement

- Cornière d’angle

- 8 coins de taille moyenne

- 8 grands renforts de coin

- 8 petits renforts de coin

- 4 fermetures papillon, de taille moyenne

- 2 poignées encastrables, de taille moyenne

- 2 pièces de profilés pour rack de 6 hauteurs

- 4 bagues de renforcement

- 1 sac contenant 8 écrous en cage, 8 boulons et 8 bagues pour la fixation sur le rack.

Un flight-case muni d'un rail de fixation de 19 pouces a souvent la forme d'un tunnel. Celui-ci se compose de trois éléments différents : un capot sur l'avant et un autre à l'arrière, et la caisse elle-même (semblable à un tunnel puisqu'elle s'ouvre des deux côtés).

Il y a, cependant, parfois des adaptations. Par exemple, certains flight-cases de ce type ne comportent qu'un seul capot amovible à l'avant. On trouve à la place, à l'arrière, une sorte de petite porte, qui ne se détache donc pas entièrement. Il s'agit évidemment d'un choix personnel. Toutefois, on comprend qu'un flight-case de cette forme constitue la solution la plus flexible pour le transport. On dispose, en effet, alors d'un accès complet à l'arrière de la caisse où se situent, en général, les raccordements.

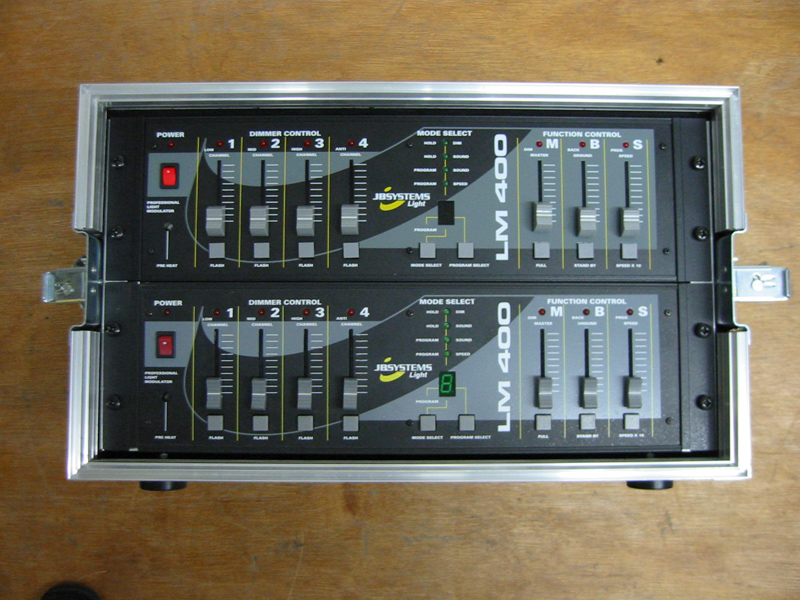

Nous allons nous pencher sur ce type de flight-case. Le « tunnel » ne doit pas être très profond en ce qui me concerne, car mon flight-case servira à loger deux modules LM400. Et ceux-ci ne font que 15 cm d'épaisseur. Si je fabrique un tunnel (sans les capots, donc) d’environ 30 cm de long, j'aurai encore suffisamment de place à l'arrière pour y placer les câbles de raccordement des appareils.

Un module LM400 mesure 3 (hauteurs (unité de rack)). Je dois donc prévoir 6 hauteurs pour deux modules, soit 6 x 44,45 mm = 266,70 mm = 26,67 cm.

Comme vous pouvez le lire dans l'article intitulé "qu'est-ce qu'un rack de 19 pouces ?", ce type d'appareil mesure 48,26 cm de largeur. Et on aura, au total, pour 6 hauteurs, 26,67 cm. Je dispose donc déjà, en principe, des dimensions intérieures de ma caisse avec rack. Cependant, il est conseillé d'y ajouter au moins un demi-centimètre pour la largeur et la hauteur. On doit, en effet, aussi prendre en compte l'épaisseur du profilé de fermeture, car l'entrée de ce tunnel se rétrécit de quelques mm avec la pose de ce profilé.

C'est pourquoi, mes dimensions intérieures sont les suivantes : 49 cm de largeur (ce qui peut servir de mesure standard pour tous les flight-cases pour rack de 19 pouces) et 28 cm de hauteur. J'aurai ainsi assez de jeu des deux côtés dans la largeur et encore un bon demi-centimètre en hauteur au-dessus et en dessous. Je préfère prévoir une telle marge pour ce type d'appareil pour ne pas que ce dernier se retrouve tout contre le bois du flight-case, ce qui n'est pas bon du fait des dégagements de chaleur.

Et sur ce point justement, imaginez que notre flight-case soit destiné à transporter un rack de 19 pouces contenant des amplificateurs. Les risques sont alors tout autres. Ces amplificateurs consomment, en règle générale, beaucoup d'énergie et rejettent également bien plus de chaleur qu'un appareil stéréo à effets spéciaux ou autres. Il faut donc parfois envisager des mesures particulières, comme par exemple l'installation de ventilateurs supplémentaires. On déconseille aussi souvent d'empiler plusieurs amplificateurs les uns sur les autres dans un rack de 19 pouces, à moins de pouvoir aménager un espace libre entre ces amplificateurs. Vous pouvez obtenir des informations plus détaillées à ce sujet en consultant la notice d'utilisation de l'amplificateur.

Het bouwproces

De binnenafmetingen van mijn flightcase had ik dus reeds berekend op 49 cm in de breedte en 28 cm in de hoogte. Het flightcase hout uit de webshop is 1 cm dik, dus ik ga een houten doos bouwen van 51 cm (breedte) x 30 cm (hoogte) x 38 cm (diepte).

Après avoir assemblé, par collages, cette boîte et y avoir planté mes clous, je vais en extraire deux capots en sciant ma boîte au moyen d'une scie à chantourner. Cette opération est décrite dans le plan par étapes - Étape n°2 : la caisse en bois. Je me fixe sur un capot de 6 cm d'épaisseur. Et j'obtiendrai donc trois pièces après avoir scié cette boîte, à savoir : une pièce de 6 cm, une autre de 26 cm et une dernière de 6 cm également (soit 38 cm au total). Le flight-case en lui-même mesurera environ 40 cm d'épaisseur (dimensions extérieures), une fois que j'y aurai monté les profilés de fermeture. En effet, ces profilés prennent 1cm de plus. Il faut donc ici compter sur 2 cm supplémentaires d'épaisseur pour les deux capots.

Mais ce n'est pas encore suffisant, car l'épaisseur de l'appareil à elle seule ne détermine pas entièrement celle du flight-case. Vous devez également penser à garder de la place pour la pose des fermetures papillon et des poignées. Vous verrez aussi que ces fermetures et la poignée ont tendance à se chevaucher légèrement. Il s'agit donc vraiment de la profondeur minimale que peut avoir un flight-case contenant un rack.

Et, dans la pratique, il vaut mieux voir ici grand. En général, on prévoira une profondeur comprise entre 30 cm et 50 cm pour le « tunnel » lui-même, ce qui impliquera donc une profondeur totale du flight-case se situant grosso modo entre 40 cm et 60 cm (en comptant donc les capots). Cela paraît sûrement très profond mais ça ne l'est pas tant que ça dans la réalité. Et il faut aussi anticiper de possibles usages futurs. Ainsi, si votre flight-case est assez grand, il pourra également servir à transporter d'autres racks (peut-être encore plus larges) à l'avenir.

La pose des profilés de fermeture suit la même procédure que pour un flight-case standard. Néanmoins, il faut veiller à ce que chaque capot rentre bien à l'avant et à l'arrière du tunnel. Une bonne astuce : lorsque l'on scie les différentes pièces de profilé de fermeture (il en faut 16 au total), on teste les capots dans toutes les positions possibles pour voir s’ils s'emboîtent toujours bien. Il n'y a, en effet, rien de plus irritant que de constater que deux capots qui, pourtant, à vue d'œil paraissaient identiques ne le sont en fait pas exactement et que ceux-ci ne peuvent rentrer respectivement que d’un côté.

J'ai, ensuite, installé les renforts d'angle et les profilés de coin. J'ai utilisé 8 grands renforts d'angle pour le tunnel et 8 petits renforts d'angle pour les capots, comme on peut le voir sur la photo. L'idéal serait, en fait, d'employer des renforts de grande taille dans tous les cas. Ceux-ci comportent, en effet, quatre trous de fixation. Or, si le capot est trop étroit, il peut arriver que deux de ces trous se retrouvent sous les pattes du coin. Vous n'avez, dans ce cas, pas besoin d’installer de rivet dans ces deux trous. Mais cela ne change pas grand chose pour la suite. Les petits renforts d'angle sont moins pratiques dans le sens où l'on doit les placer un peu plus loin du bord du profilé de fermeture si l'on veut avoir un renfort recouvrant, dans une certaine mesure, le profilé de fermeture. Afin que l'ensemble soit bien équilibré, j'ai choisi d'éloigner également les grands renforts d'angle de ce bord. Si je m'étais uniquement servi de grands renforts, j'aurais pu les poser bien plus près du bord du profilé de fermeture ; ce qui aurait donné un résultat encore plus professionnel.

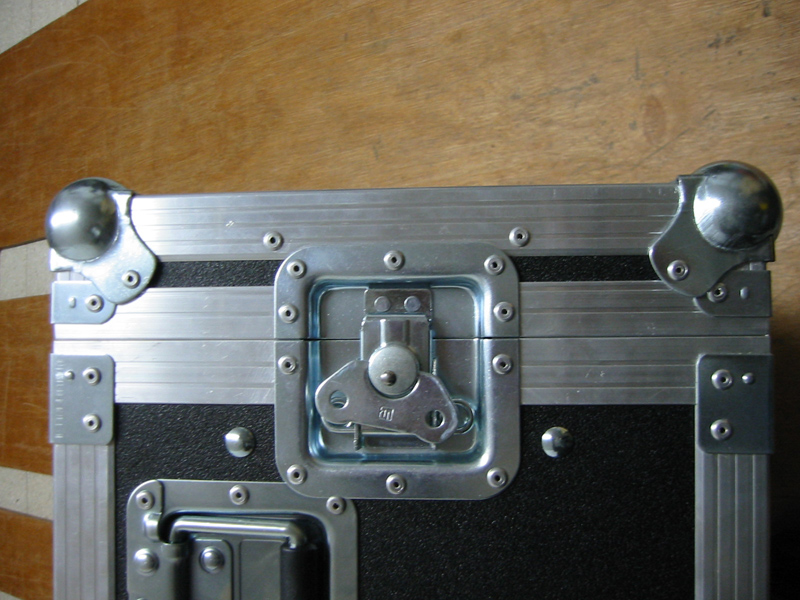

Voyez par vous-même. C'est, ensuite, au tour des profilés de coin, des coins et des poignées. Mais il ne s’agit que d'une répétition des consignes déjà présentées dans le plan par étapes général. À une différence près : j'emploie ici des coins de taille moyenne pour gagner de la place par rapport à de grands coins. Les pattes de ces derniers sont, en effet, plus longues. Et, dans le cas d'un flight-case pour rack de 19 pouces, il est généralement recommandé de prévoir un capot le plus étroit possible. On se sert pour la même raison de fermetures papillon moyennes dans un tel cas de construction.

Et pour l'installation de ces fermetures, il faudra à nouveau vérifier que tout s'emboîte bien de toutes les manières possibles. J'utilise pour ce flight-case quatre fermetures papillon de taille moyenne . La première sous-étape consiste à monter une fermeture papillon complète sur l'avant. Il faut que celle-ci soit installée exactement au milieu. Puis, on retourne le capot et on pose les deux moitiés de la deuxième fermeture papillon, avec chaque moitié placée en face de celle déjà posée. On pourra ainsi être assuré que le capot peut se monter dans n'importe quel sens.

Ensuite, on installe ce capot (déjà muni de deux moitiés de fermeture papillon) à l'arrière et l'autre capot à l'avant du « tunnel ». Par mesure de sécurité, on peut immobiliser ces trois parties à l'aide d'un ou deux tire-pieds. On peut, enfin, placer les quatre parties des deux fermetures papillon restantes. On sera ainsi garanti du fait que les capots rentrent bien à la fois à l'avant et à l'arrière, dans le « tunnel ».

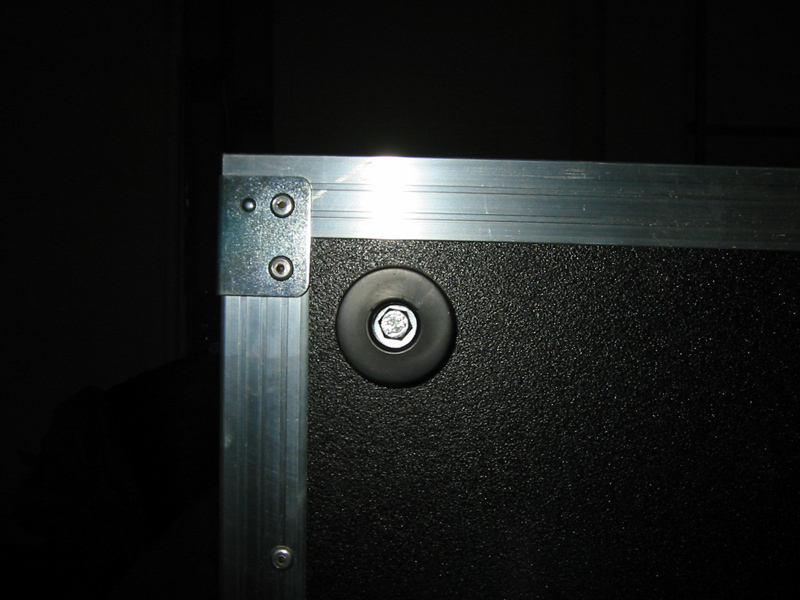

La fabrication du flight-case est terminée pour ce qui est de l'extérieur. Quant à l'intérieur, je choisis de peindre au préalable le bois en noir. Et je colle de la mousse douce alvéolée sur le capot, car cela donne, à mon avis, au flight-case une apparence plus professionnelle. Je vais aussi placer quatre protections en caoutchouc sous la partie centrale. Ces petits pieds permettent au flight-case de ne pas reposer tout son poids sur ses coins ; ce qui facilite, par ailleurs, la pose et le retrait des capots.

Il nous reste encore à nous occuper du montage du profilé de rack 19 pouces. Je commence par scier ces profilés en aluminium pour 6 hauteurs et je vais aussi déjà installer les 8 écrous à cage.

Pour ce qui est du montage lui-même, j'utilise 4 écrous et boulons M5. Cette mesure signifie que les boulons ont un diamètre de 5 mm. Ceux que j'utilise font 2 cm de long et leur tête est plate. Ce type de boulon s'achète dans la plupart des magasins de bricolage. Je perce deux trous avec une mèche de 5 mm dans les deux pièces du profilé de rack, en traversant entièrement le bois. Puis, j'introduis les boulons dans chaque trou du côté extérieur et j'y ajoute à chaque fois une ou plusieurs bagues (en fonction de la marge prévue dans la largeur de la caisse pour rack, soit 1,5 mm à gauche et à droite dans mon cas). Ensuite, je place le profilé par dessus, et encore une bague de renforcement puis l'écrou.

Et voilà. Je n'ai plus qu'à installer mon appareil à l'intérieur de la caisse au moyen de 8 boulons noirs et 8 bagues de renforcement noires.

Une remarque pour finir : il n'est pas simple d'utiliser des fermetures papillon de taille moyenne pour des flight-cases de ce type dont les dimensions sont plus réduites que dans notre exemple. Je vous conseille donc, dans ce cas (par exemple, un rack de 2U), d'employer des fermetures papillon encastrables étroites.

Encore des questions? N'hésitez pas à nous contacter!